Tutoriel : la création d’Azgul le roi nécromancien - Deuxième partie : le moulage et le tirage du personnage

Article Tutoriaux du Mardi 05 Juin 2018

Texte, photos et création : François-Xavier Huet

Bonjour à toutes et à tous !! Voici la suite de la fabrication de mon personnage...

Après moult questionnements, je pensais mouler ma pièce en résine en 2 parties, mais le problème était que si je devais la mouler comme cela, il y aurait un plan de joint apparent sur tout le tour de la pièce. On m'a donc conseillé de la mouler en élastomère PU et d'en faire un moule pantoufle,... eeuuh... chaussette pardon...(c'était une blague !!) pour éviter ainsi le plan de joint qui pourrait gêner. J'ai pensé à mouler ma pièce en PMC 121/30 et par la suite la tirer en MOLD MAX 15T, mais l'idée était encore incertaine.

Après mûre réflexion, je voulais que le silicone qui allait être coulé dans mon moule soit ultra liquide, or l'ECOFLEX 0030 convenait parfaitement. Comme c'est un silicone polyaddition, pour éviter les inhibitions, il fallait que le moule chaussette en silicone ou en toute autre matière soit compatible avec les particularités de l'ecoflex : Il s'inhibe au contact de l'eau, du souffre et des catalyseurs contenus dans certains silicones (comme celle du RTV 181). Théoriquement cela pouvait marcher avec l'élastomère PU (PMC 121/30) mais je n'avais pas encore testé ce produit. J'ai donc opté pour un bon vieux silicone d'estampage qui était lui aussi polyaddition, le REBOUND 25 de chez création silicone.

Avant d'attaquer le moulage d'une pièce il faut toujours passer une couche de protection dessus pour éviter de l'endommager avec les coups de pinceau. J'ai de ce fait passé 2 couches de vernis satiné ZAPON SPRAY.

Photo 59

Une fois les couches sèches, je me suis mis à préparer mon silicone ; j'ai passé pour les 2 premières 300 g chacune et pour les deux dernières bien thixotrope (le silicone ne doit pas couler !!!), 1000 g chacune.

Photos 60, 61, 62, 63

Pour faciliter l'insertion et la tenue de la membrane dans la coque en bandes plâtrées j'ai placé des clefs carrées sur le silicone encore frais.

Photos 64, 65, 66, 67

Avant d'attaquer la coque en plâtre, il faut toujours prévoir dans quel ordre vont s'emboîter les parties de la coque. J'ai donc numéroté sur la membrane le nombre et la délimitation de ces dernières. Ici la première partie était l'arrière ce qui était plus logique.

Photos 68, 69, 70, 71, 72

Il s'offrait à moi deux possibilités pour concevoir la coque de renfort, soit je pouvais opter pour une coque en résine plus dure et moins épaisse, soit je pouvais la réaliser en bandes plâtrées qui sont faciles d'utilisation et moins coûteuses. J'ai donc décidé de la faire en bande plâtrées et j'avais prévu de faire une coque robuste en appliquant 5 couches doublées de bandes. J'ai donc commencé par l'arrière.

Photos 73, 74

Une fois cette partie terminée, ma deuxième partie allait être la partie droite du visage. Pour concevoir cette partie, il ne fallait pas oublier de vaseliner l'arête de la partie arrière pour éviter que le plâtre ne se soude sur lui-même. J'ai donc vaseliné l'arête, puis j'ai positionné des clefs en plastiline pour faciliter la libération des parties.

Photos 75, 76

On en vient à la dernière partie de la coque. Pour la faire je procède comme précédemment.

Photos 77, 78

Les photos de la coque.

Photos 79, 80, 81

Une fois la coque bien sèche, je libère la membrane en silicone de son étreinte en plâtre, et je viens découper la partie arrière pour libérer la sculpture en plastiline.

Photos 82, 83

Voici le moule et sa membrane.

Photo 84

Avec tout ce silicone estampé, le moule chaussette faisait 2,6 kgs !!!! Ce qui était bien trop lourd mais comme la membrane était découpée à l'arrière, elle se remettait en place parfaitement.

Pour éviter de ruiner ma pièce et la membrane en silicone (car si on n’applique pas d'agent démoulant silicone sur silicone, adieu vos moules et tirages : ils seront irrémédiablement soudés ensemble !!!) je voulais faire une sauvegarde en résine PU cependant j'avais peur de contaminer le moule chaussette et de créer une inhibition a l'ecoflex. Mais d'après des connaisseurs en moulage, ce n'était pas le cas.

Avant de tirer ma pièce en silicone il faut IMPERATIVEMENT passer un agent démoulant dans la membrane en silicone. J'ai donc passé 5 couches d'EASE RELEASE 200 de chez création silicone. C'est un démoulant en spray très efficace (les 5 couches ne sont pas nécessaires, 2 suffisent mais là je voulais assurer). Une fois les couches sèches, j'ai pu tirer ma pièce en silicone ECOFLEX 0030 teinté dans la masse couleur chair puis je l'ai peinte. Pour ce faire j'ai donc rotomoulé en 3 fois (300g les 2 premières et 200g la dernière). Comme c'est un silicone très fluide je n'ai pas ajouté d'huile. Par contre j'ai ajouté un accélérateur de prise : le PLATCAT.

Photos 85, 86

Une fois que mes couches ont été prises, j'ai rempli l'intérieur avec de la mousse FLEX FOAM X et de la mousse dure en bombe pour compléter les manques.

Photos 87

Pour créer une meilleure adhérence mousse/silicone, il vaux mieux mettre dans le silicone encore frais de la gaze ou tout autre élément permettant une rétention entre la mousse et le silicone.

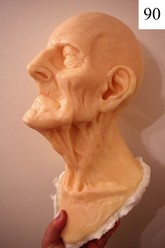

Pour mon 1er tirage j'ai eu la désagréable surprise de voir que la tête n'avait pas de tenue, quand je la prenais en main cela s'affaissait parce que la mousse PU en bombe que j'avais utilisée n'était pas à mémoire de forme ; du coup quand j'appuyais dessus, cela ne revenait pas en place.... Ce fut qu'après le 2eme essai et avoir changé de mousse en bombe que j'ai réussi à avoir un bon tirage. Il me restait maintenant à aborder les phases de peinture et de poilage…

Photos 88, 89, 90

Découvrez la fin de la création d’Azgul sur ESI, dans la prochaine partie de ce tutoriel !